トラックスシザーズが出来るまで

今回紹介の工程は、ハサミ製造工程の一部です。

製造過程の中には、今回公開のない作業工程、機器、特殊器具等が有ります。

このように、人、モノ、時間、金、技術ノウハウ、多くの事柄が関わり合って、『トラックスシザーズ』は製造されています。

厳選された刃物鋼1枚。

ここから約3ヵ月の製造工程を経て、トラックスシザーズが完成します。

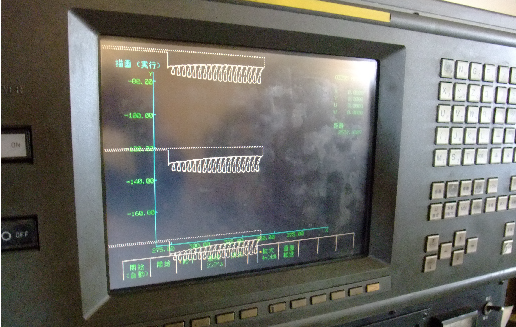

コンピューター制御工作機器を用いて、精密に型を整えます。

CAD/CAMを用いて、図面を作成。コンピューター数値制御により、1/1000mmの精度で成形します。

プログラムはデータとして保管しているので、いつ加工を行っても同一品質の加工が可能となります。品質の安定が常に保たれます。

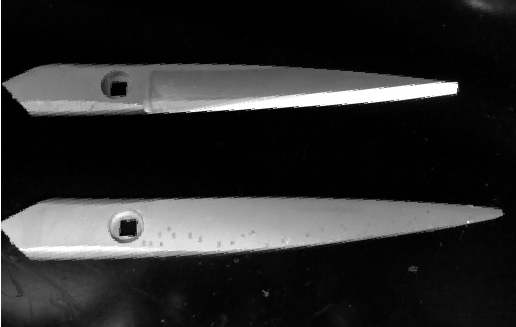

土台(裏すき・ヒネリ)成形

ハサミの土台となる裏すき、ヒネリの、成形精度は、切れの軽さ、切れの持続性を左右します。

トラックスシザーズでは、ハサミ職人の技術をコンピュータープログラミング化。NC精密工作機器を用いて1/1000mm単位の精度コントロールを行っています。

この土台(裏すき・ヒネリ)成形を、極めて高い均一高精度に仕上げることが、最終工程におけるハサミ職人の刃付け及び調子出しの精度、均一性を、極めて高いものにしています。

刃材とハンドル(柄)の溶接

刃材とハンドルは、性質の異なる金属であると共に、繋ぎ合わせる箇所が薄いため、溶接作業には優れた技術が必要とされます。

※刃材とハンドルの材質の違いにより、繋ぎ合わせ箇所がまれに変色することがあります。鋏の品質に影響はございません。

削り・磨き

溶接を終えた鋏は、荒削り、本削り、磨きを経て徐々に形が仕上がってきます。

水平レベルチェック

製造途中、ハサミに生じた歪みは、随所で水平レベルチェックが行われることで、歪みが修正されます。これにより高い精度を保つことが出来ます。

研ぎ

鋼材の違い、用途の違い、によって刃角度を変え、刃線の違いに応じて刃形を整える作業。

「研ぎ」、熟達した職人が指先に伝わる感触を通じて、ハサミと対話するかのように、一丁一丁手作業によって、刃を仕上げます。

タタキ作業

微妙な刃の歪みを「タタキ」によって整えます。

ハンマーでたたいて刃を曲げる「タタキ」は、職人の熟練度とセンスが求められる極めて難しい技術です。

刃仕上げ

鋏職人が、息を止め砥石の上に置いたハサミを、寸分の狂い無く水平に引くと裏刃がつき、刃の仕上りとなります。

仕上げ

すべての製造工程を終えた鋏は、用途にあった「切れ」となっているか、最終チェックが行われます。

完成

「トラックスシザーズ」の完成です。

なぜトラックスシザーズは、

東京・青山 ・表参道が始まりだったのか?

様々な個性、特色をもつ美容師・美容サロンが多く集まる東京・青山・表参道。

そこには、社会やトレンドの変化をいち早く柔軟に捉え、新しい道具、方法、考え方を試し、良いモノ、優れたモノを、積極的に取り入れる風土があります。

世界屈指の美容エリアで、試され、評価される。

また、世界屈指の美容エリアでもあることから 美容に関する製品、アイデアが日本そして世界中から持ち込まれます。 美容師の道具「ハサミ」も、 切れるのか?刃のもちは良いのか? 使いやすいのか? 便利なのか?価格は適正なのか? など、 ハサミの品質&コストが、メーカーの有名無名、大小を問わず 試され評価される場となっています。

日本最高品位シザーズの開発と提供を目指す。

何よりも、トラックスシザーズにとってこのような環境は 自らの品質、コストパフォーマンスを示す場として、望ましいものでした。 また、各メーカーとの競争の中から、 新たなハサミ製造のヒントやアイディアが常に得られる点も 東京 青山、表参道は恵まれています。

そして何より、日本最高品位シザーズを目指す上で、 鋏の切れ、質感の違いに敏感、貪欲な美容師の方々に恵まれることこそ、 無くてはならないものなのです。